«aśI╗»Ų┐ŅiŲŲŠųŻ║¤ßÅ═║Ž▐DėĪ╣ż╦ćųž╦▄┴┐«a▀ē▌ŗ

Ęõ│▓─▄į┤ūįų„čą░lĄ─“ļŖĮŌ┘|¤ßÅ═║Ž▐DėĪ╣ż╦支¼ęį▓─┴ŽĖ’ą┬┼c╣ż╦ćäōą┬ļp▌å“īäėŻ¼│╔╣”╣ź┐╦░ļ╣╠æBļŖ│ž┴┐«aļyŅ}ĪŻįō╣ż╦ć═©▀^“śOąįūāōQ─zę║”┼c“Ę┬ą╬╠▌Č╚¤ßē║╝╝ąg”ā╔┤¾║╦ą─═╗ŲŲŻ¼īóļŖĮŌ┘|īė▐DęŲ┬╩Å─ąąśIŲš▒ķ╝s20%╠ß╔²ų┴95%ęį╔ŽŻ¼īŹ¼Fī”śOŲ¼Ą─╝{├ū╝ēĘ└ūoĪŻ┼cé„Įyš²śO═┐Ė▓╝╝ągŽÓ▒╚Ż¼įōĘĮ░Ė▓╗āH▒▄├Ō─▄┴┐├▄Č╚ōp╩¦Ż¼Ė³īŹ¼F┼c¼Fėą«aŠĆ100%╝µ╚▌Ż¼¤oąĶöĄŪ¦╚f«aŠĆĖ─įņ═Č┘YŻ¼│╔×ķąąśI│╔▒ŠūŅĄ═Īó┬õĄžūŅ┐ņĄ─░ļ╣╠æB┴┐«a┬ĘÅĮĪŻ─┐Ū░Ż¼įō«aŠĆ╝ė╣żŠ½Č╚╠ß╔²50%Ż¼HIPOT┴╝┬╩╠ß╔²10%Ż¼ē║▓Ņ▓╗┴╝┬╩ĮĄĄ═6%Ż¼×ķęÄ─Ż╗»Į╗ĖČĄņČ©łįīŹ╗∙ĄAĪŻ

ł÷Š░╗»æ¬ė├┬õĄžŻ║Ė▀Č╦ļŖäė┼cĄ═┐šĮøØ·ļp▌å“īäė

Ęõ│▓─▄į┤░ļ╣╠æBļŖ│ž╩ū┼·«aŲĘČ©╬╗ė┌Ė▀Č╦ą┬─▄į┤│╦ė├▄ć┼cĄ═┐š’wąąŲ„Ż©eVTOLŻ®╩ął÷ĪŻŲõĄ┌ę╗┤·░ļ╣╠æBļŖ│žŻ¼2025─Ļ11į┬īŹ¼FąĪ┼·┴┐═Č«aŻ¼▀m┼õÜWų▐║└╚AŲĘ┼ŲļŖäė▄ćą═Ż¼2026─Ļ─ĻĄūīŹ¼F┤¾┼·┴┐čb▄ćŻ╗Ą┌Č■┤·─▄┴┐├▄Č╚360Wh/kgŻ¼ęčĮ╗ĖČĄ═┐š’wąą╣½╦Š£╩éõ╩ū║Įįć’wŻ╗Ą┌╚²┤·400Wh/kgŻ¼ŅAėŗ2026─Ļ═Ļ│╔AśėĪóBśėķ_░lĪŻį┌ąį─▄īė├µŻ¼įōļŖąŠį┌▒Ż│ų┼cę║æBļŖ│žŽÓ«ö─▄┴┐├▄Č╚Ą─═¼ĢrŻ¼īŹ¼F100%▓╗¤ß┬¹čėĪó░▓╚½ąį─▄╠ß╔²50%Ż¼čŁŁhē█├³▀_1400┤╬Ż©80% SOHŻ®Ż¼Š½£╩Ųź┼õĖ▀Č╦ł÷Š░ī”░▓╚½┼c─═Š├ąįĄ─ć└┐┴ąĶŪ¾ĪŻĘõ│▓─▄į┤ęį“░ļ╣╠æBś“Ņ^▒ż”▓▀┬įŻ¼┬╩Ž╚į┌Ė▀ĖĮ╝ėųĄŅIė“Į©┴ó╔╠śI╗»ĘČ▒ŠŻ¼×ķ╚½╣╠æB╝╝ągĄ³┤·Ęe└█╩ął÷Ę┤ü┼cųŲįņĮø“×ĪŻ

╝╝ąg╔·æBģf═¼Ż║Å─ę║æB╗∙▒Š▒PĄĮ╚½╣╠æBĮKŠųĄ─æ┬į┐v╔Ņ

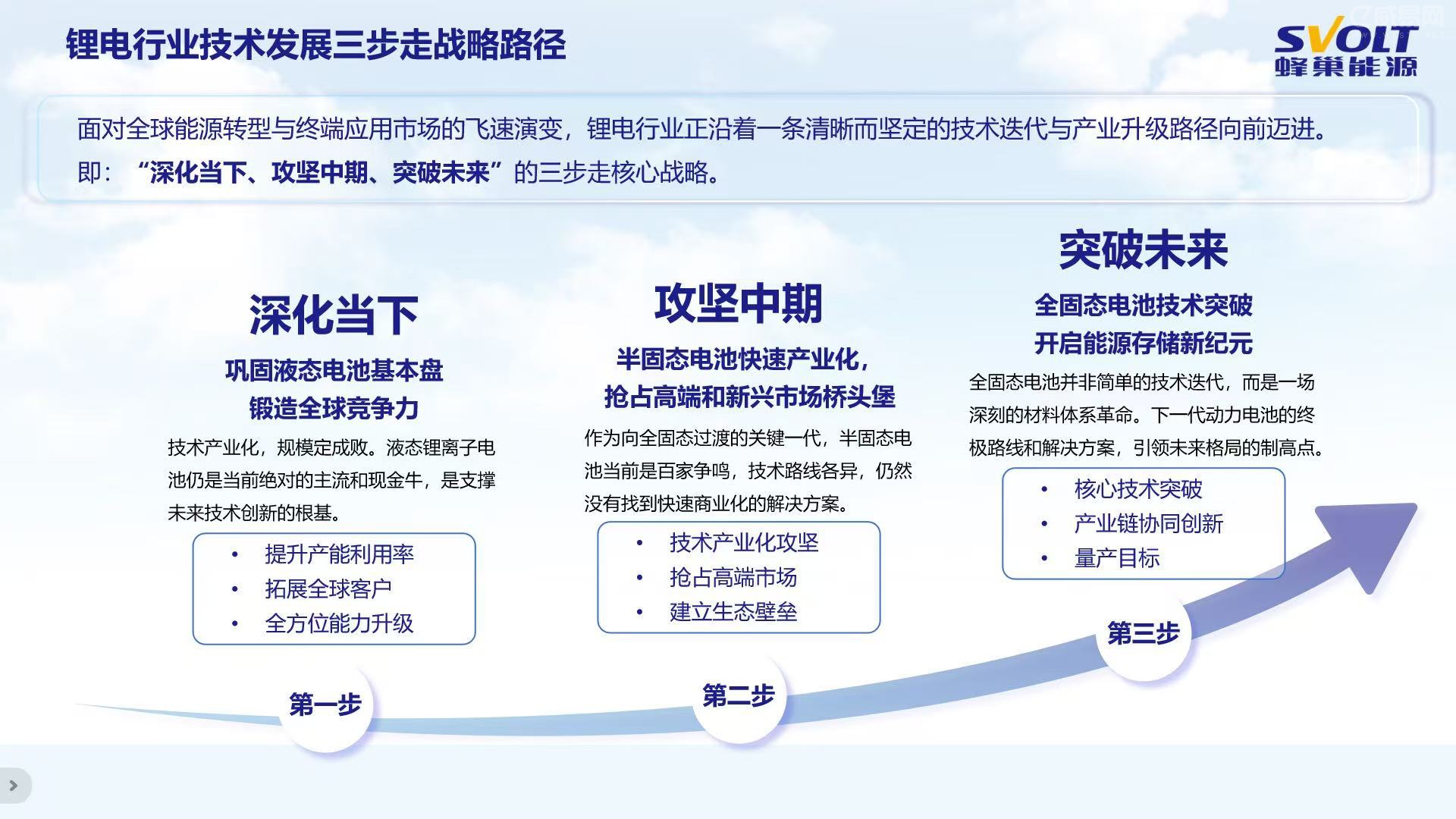

Ęõ│▓─▄į┤Ą─«aśI╗»═╗ŲŲŻ¼Ė∙ų▓ė┌Ųõ“╔Ņ╗»«öŽ┬Īó╣źłįųąŲ┌Īó═╗ŲŲ╬┤üĒ”Ą─╚²▓Įū▀æ┬įĪŻį┌ņ¢╣╠ę║æBļŖ│ž╗∙▒Š▒PĄ─═¼ĢrŻ¼ŲõČ╠ĄČ’w»BŲĮ┼_Īó¤ßÅ═║Ž»BŲ¼Ą╚║╦ą─╝╝ąg×ķ░ļ╣╠æB/╚½╣╠æBčą░lõüŠ══©┬ĘĪŻßśī”╚½╣╠æBļŖ│žŻ¼Ęõ│▓ęčīŹ¼F┴“╗»╬’ļŖĮŌ┘|ĪóĖ▀µćš²śOĪóĮī┘õćžōśOĄ╚▓─┴Ž╚½ŚŻūį蹯¼▓óę└═ą»BŲ¼╣ż╦ćĮŌøQ╣╠-╣╠Įń├µĮėė|ļyŅ}ĪŻ─┐Ū░Ż¼Ųõ20Ah╚½╣╠æBśėŲĘ─▄┴┐├▄Č╚▀_380Wh/kgŻ¼čŁŁh│¼450┤╬Ż¼ėŗäØ2028─Ļ═Ų│÷500Wh/kg╝ē╚½╣╠æBļŖąŠĪŻÅ─░ļ╣╠æBęÄ─Ż╗»ĄĮ╚½╣╠æB╣źĻPŻ¼Ęõ│▓─▄į┤ęįķ_Ę┼╩Į╝╝ąg╔·æBŻ¼═Ųäėųąć°╣╠æBļŖ│žą┬╔·æBĘĆ▓ĮśŗĮ©ĪŻ

Ęõ│▓─▄į┤2.3GWh░ļ╣╠æB«aŠĆĄ─┬õĄžŻ¼▓╗āH╩Ū╣ż╦ć═╗ŲŲĄ─ä┘└¹Ż¼Ė³╩Ū«aśI╗»╦╝ŠSĄ─│╔╩ņ——į┌┐±¤ß┼c┼▌─Łųąłį╩ž╝╝ągäšīŹŻ¼į┌ķLŲ┌ų„┴xųąõüŠ═─▄į┤Ė’ą┬Ą─ļA╠▌ĪŻļSų°Ė▀Č╦ļŖäė┼cĄ═┐šĮøØ·╩ął÷╝ė╦┘ß╚ŲŻ¼Ęõ│▓─▄į┤ęį┐╔┴┐«aĪó┐╔ė»└¹Ą─░ļ╣╠æBĘĮ░ĖŻ¼×ķųąć°äė┴”ļŖ│ž«aśIį┌╚½Ū“ą┬ę╗▌å╝╝ągĖéĀÄųąŻ¼śõ┴ó┴╦Å─ūĘļSĄĮŅI┼▄Ą─ą┬╗∙£╩ĪŻ